Salas blancas o limpias: cómo eliminar la contaminación

Las salas blancas o limpias nacen por la necesidad de industrias como la farmacéutica, alimentaria o química de eliminar las partículas que hay suspendidas en el aire para evitar contaminar sus productos. Esta contaminación podría alterar la calidad de la mercancía o provocar infecciones, lo que supondría graves riesgos para la salud, económicos para la empresa y de reputación corporativa.

Es por ello que las compañías de ciertos sectores deben disponer de salas blancas, también conocidas como salas limpias, estériles o, en inglés, cleanrooms. Se trata de espacios específicamente diseñados para permanecer en unas condiciones ambientales determinadas y mantener un nivel de contaminación nulo. Para conseguirlo, es obligatorio que el diseño y la construcción de dichas salas cumplan las normativas relativas a su uso. Al mismo tiempo, es primordial llevar a cabo tareas periódicas de limpieza y desinfección muy estrictas.

En este artículo definiremos qué son las salas blancas, cómo se diseñan, cuáles son sus aplicaciones y cómo construirlas en un almacén.

Qué es una sala blanca

La sala blanca es un área de trabajo limpia y esterilizada, donde los niveles de higiene del aire, presión, temperatura, humedad y luminosidad se mantienen estrictamente controlados, dentro de unos límites determinados por la normativa vigente. Allí se efectúan distintos procesos y operaciones de forma segura, excluyendo cualquier tipo de contaminación de los mismos.

Este tipo de instalaciones debe construirse y diseñarse de forma específica y contar con equipamientos adecuados (sistemas de ventilación HEPA, duchas de aire, puertas SAS…). Únicamente el personal autorizado puede acceder a la sala blanca para llevar a cabo las tareas pertinentes sin exponer la mercancía a agentes patógenos que pudieran contaminarla.

Aplicaciones de las salas blancas

El concepto de sala blanca se originó con los quirófanos de los hospitales. Es obvio que para efectuar intervenciones quirúrgicas es fundamental ventilar correctamente estos espacios, esterilizar los equipos empleados y aplicar estrictas normas de higiene.

El siguiente paso fue la adopción de las salas limpias desde la industria, en este caso con la finalidad de mantener controlados los niveles de contaminación, algo indispensable para garantizar la seguridad de los artículos que allí se elaboran. De ahí que su utilización se haya extendido a muchos sectores: alimentario, sanitario, tecnológico...

La presencia de microorganismos en el ambiente puede alterar las propiedades de ciertos productos. Por ejemplo, en el caso de los alimentos (ya sean cárnicos, pescados, lácteos, vegetales o precocinados), puede suponer un riesgo para la salud de las personas, causando intoxicaciones e infecciones.

Normativa relativa a las salas blancas

Controlar y minimizar los niveles de contaminación en una sala blanca no es una tarea sencilla y requiere un diseño muy preciso de dicho espacio. Se deben respetar multitud de aspectos: desde las especificaciones técnicas para su correcto funcionamiento (los filtros HEPA son cruciales aquí), pasando por las normativas constructivas o los equipos necesarios, hasta los flujos de personal y de mercancías.

En el proceso de diseño y construcción se aplican dos normas cuyos criterios determinan cómo debe ser una sala blanca:

- GMP (Buenas Prácticas de Fabricación o, en inglés, Good Manufacturing Practices). Se trata de una normativa internacional sobre fabricación de medicamentos, cosméticos o alimentos en condiciones óptimas. En Europa, se regula mediante el Reglamento 1223/2009 del Parlamento y el Consejo Europeo. Para su cumplimiento, no solo es necesario asegurar la limpieza del aire, sino también que la sala blanca disponga de una buena distribución de la temperatura, una iluminación apropiada y protección contraincendios. Al mismo tiempo, se deben emplear materiales estériles y las superficies donde se lleven a cabo las operaciones deben ser asépticas.

- ISO 14644. Es un estándar internacional desarrollado por la Organización Internacional de la Normalización (ISO) en el que se garantiza la higiene del aire de las salas blancas. Esta norma clasifica las salas en nueve categorías, estableciendo unos límites máximos de partículas en su interior. La clasificación puede ser más o menos restrictiva, dependiendo de la industria. Desde tan solo 0,2 micrómetros de partículas por metro cúbico de aire (sector aeroespacial, farmacéutico u hospitalario) a 293.000 micrómetros. El objetivo primordial de construir una sala blanca es minimizar la creación, retención e introducción de partículas contaminantes en ese espacio.

Diseño y construcción de una sala blanca

Diseñar una sala blanca consiste en decidir cómo se distribuirá el espacio, cómo serán los cerramientos, las puertas, las ventanas o el suelo, así como la filtración y los accesos. En este proceso debe tenerse en cuenta el uso que se le va a dar a la sala blanca y las condiciones exteriores.

Los materiales con los que construir las salas blancas deben ser de una calidad superior a los empleados en la ejecución de cualquier otro tipo de edificación. El motivo es que deben cumplir una serie de condiciones: durabilidad, resistencia física y química, facilidad de limpieza y buen comportamiento frente al fuego.

La norma ISO 14644 plantea algunas consideraciones en relación a la estructura de la sala blanca:

- Cerramientos y techos. Deben estar construidas con paneles sándwich, que son unos paneles compuestos por dos caras exteriores habitualmente de chapa de acero galvanizado y un núcleo interno que aporta rigidez (y dota al panel de cualidades adicionales como un buen comportamiento contra el fuego y un buen aislamiento térmico). La unión de los distintos paneles debe asegurarse con precisión para evitar el paso de microorganismos, la acumulación de polvo y facilitar la limpieza.

- Puertas y ventanas. Las puertas deben estar fabricadas también con paneles aislantes de tipo sándwich y las ventanas, con un doble cristal de seguridad.

- Suelos. Pueden tener distintos acabados, en función del flujo de movimientos existente dentro de la sala. Lo ideal es que sean lisos para evitar que se acumule suciedad, se limpien fácilmente y sean estables frente al ataque de microorganismos.

- Iluminación. Se deben utilizar fluorescentes de luz blanca neutra.

El siguiente paso en el diseño de la sala es evaluar la filtración, uno de los criterios esenciales de las salas blancas. El aire que entra en esta habitación sellada se filtra para eliminar las partículas en suspensión y se renueva múltiples veces al día a fin de impedir que genere polvo. Por ello, se utilizan filtros HEPA, compuestos por fibras de vidrio capaces de retener los microorganismos.

Asimismo, es preciso climatizar las salas blancas para que el proceso de fabricación sea correcto, creando unas buenas condiciones de trabajo para el personal y minimizando cualquier riesgo de contaminación cruzada.

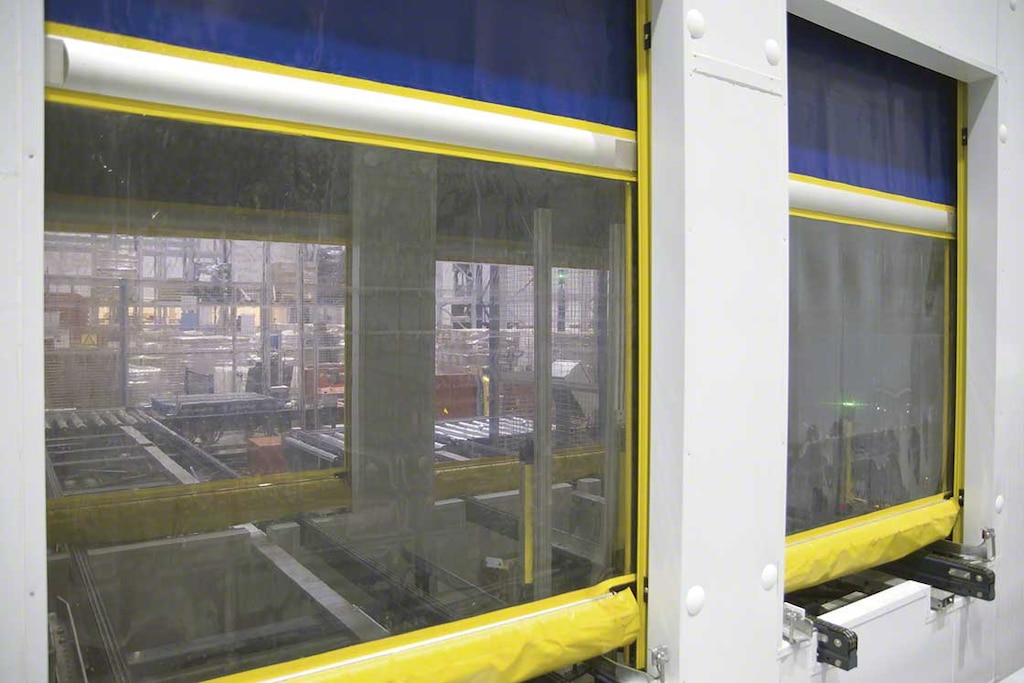

Finalmente, es muy recomendable la instalación de un sistema SAS (Security Airlock System), una precámara compuesta por dos puertas rápidas (una de ellas da a la cámara y otra al exterior) que nunca están abiertas a la vez. Con este sistema, se evitan cambios bruscos de temperatura y de presión cada vez que se accede a la sala blanca.

La importancia de la limpieza en las salas blancas

Superada la fase de construcción y diseño de la sala blanca, es igualmente importante su mantenimiento. Un requerimiento básico en las salas blancas es la limpieza. Es obligatorio controlar la limpieza del personal y de los materiales. Para ello los operarios han de estar debidamente formados y concienciados sobre cuán trascendental es este punto. Deben vestirse con ropa diseñada específicamente para atrapar los contaminantes que la piel y el cuerpo generan de forma natural y, en algunos casos, deben emplear redecillas para el pelo, guantes y mascarillas.

Los accesos son otro de los puntos clave de las salas blancas, pues es donde existe un mayor riesgo de que entren partículas. Con el fin de minimizar ese riesgo, se instalan duchas de aire destinadas a los trabajadores. Se trata de recintos concebidos para eliminar los gérmenes que acompañan a las personas antes de que entren en las salas blancas.

Las salas blancas en el almacén

En el mundo de la logística, el concepto de sala blanca tiene una aplicación muy clara: las cámaras de congelación y refrigeración. Son cámaras aisladas para evitar la transmisión de energía calórica. El frío es uno de los métodos más usuales para conservar productos (principalmente, alimentos o fármacos) durante un tiempo determinado.

Para garantizar el aislamiento térmico de una cámara, las paredes, techos, suelos y puertas deben construirse con materiales resistentes al paso de energía. Asimismo, deben instalarse compresores y evaporadores en la parte superior del edificio. El objetivo primordial es mantener la temperatura estable durante todo el proceso logístico y eliminar los puntos críticos, que podrían romper la cadena de frío de los productos.

Es habitual construir cámaras autoportantes que operen a temperatura controlada. Se trata de edificios cuya estructura está formada por las propias estanterías metálicas, sobre las que se fijan los paneles, los cerramientos verticales y la cubierta. Este tipo de construcciones ocupan únicamente el espacio necesario con el fin de maximizar la capacidad de almacenamiento. Una de sus ventajas principales es la reducción del costo energético de mantener la instalación a bajas temperaturas de forma constante.

Salas blancas y almacenes automatizados

En la logística a temperatura controlada, la automatización cada vez adquiere mayor fuerza. Es una solución que maximiza la capacidad de almacenamiento y, al mismo tiempo, proporciona un control total sobre las condiciones de manipulación de los productos. Transportadores y transelevadores aportan un movimiento continuo y seguro de la mercancía. Todo ello mejora los tiempos y minimiza la manipulación manual de la mercancía (y los riesgos asociados).

Los sistemas de almacenamiento y transporte automáticos más habituales en las cámaras de congelación o refrigeración son los siguientes:

- Transportadores industriales. Sustituyen a los equipos de manutención tradicionales y trasladan los productos de forma automática. Los transportadores construidos en acero inoxidable son especialmente indicados en este tipo de cámaras, al ser muy resistentes contra la corrosión.

- Transelevadores. En cada pasillo, un transelevador se encarga de realizar los movimientos de la mercancía desde las posiciones de entrada del almacén hasta la ubicación correspondiente. Las estanterías pueden ser de simple o doble profundidad.

- Sistema Pallet Shuttle. La operativa es completamente automática, al disponer de un carro motorizado que ejecuta los movimientos de la mercancía. Es uno de los sistemas por compactación más eficientes. Su uso supone un aumento de la productividad al proporcionar un mayor número de ciclos.

- En el apartado del software, implementar un sistema de gestión de bodegas, como Easy WMS de Mecalux, contribuye a incrementar la productividad de un almacén automático. Es el cerebro que gobierna todos los elementos que interactúan en una instalación logística, desde los equipos de manutención hasta las operativas para gestionar los productos con eficiencia.

Control, limpieza y seguridad

Empresas de sectores como la alimentación, farmacéutico o químico están obligadas a utilizar salas blancas para elaborar o tratar sus productos de forma segura. Estas instalaciones están aisladas para asegurar la limpieza del aire y evitar la entrada de partículas contaminantes en estos espacios que podrían menoscabar o deteriorar la calidad de la mercancía.

En el sector logístico, una instalación completamente aislada corresponde a una cámara de refrigeración o congelación. Allí se almacenan productos que deben permanecer a una temperatura controlada, por lo que el aislamiento térmico es indispensable para conservar el frío.

Mecalux dispone de una larga trayectoria desarrollando este tipo de almacenes para empresas del sector de la alimentación, químico o farmacéutico. Veamos tres ejemplos:

- Bem Brasil. Este fabricante de patata prefrita congelada ha equipado su cámara de congelación (-30 ºC) con el sistema Pallet Shuttle automático que aporta una capacidad de almacenamiento superior a los 33.000 estibas. La compañía se decantó por este sistema por compactación por su idoneidad para los productos de consumo masivo con un gran volumen de estibas por referencia.

- Schaal Chocolatier. Esta empresa líder en la elaboración de bombones de chocolate en Francia cuenta con un almacén automático formado por cinco pasillos con estanterías de simple profundidad que ofrecen capacidad para 6.200 estibas. De los cinco pasillos, cuatro trabajan a 14 ºC y el quinto, a 5 ºC. En las estanterías se depositan los productos terminados, semielaborados, materias primas, embalajes y los utensilios necesarios para cada jornada.

- Takeda. La empresa farmacéutica Takeda ha construido un almacén automático autoportante con capacidad para 6.584 estibas. El almacén está equipado con un sistema de control de temperatura y humedad de aire que mantiene la temperatura entre 16 y 24 ºC e impide que el nivel de humedad sobrepase el 70%.

Si te estás planteando la construcción de una sala blanca en su almacén o bien una solución de automatización en frío, no dudes en contactar con nosotros. Analizaremos tu situación y te ayudaremos a identificar la mejor solución.