Diagrama de Ishikawa y su aplicación en logística

El diagrama de Ishikawa es un aliado para identificar las razones por las que un proceso se sale de control, lo que es determinante para recuperarlo y mejorar la productividad.

¿Qué es el diagrama de Ishikawa?

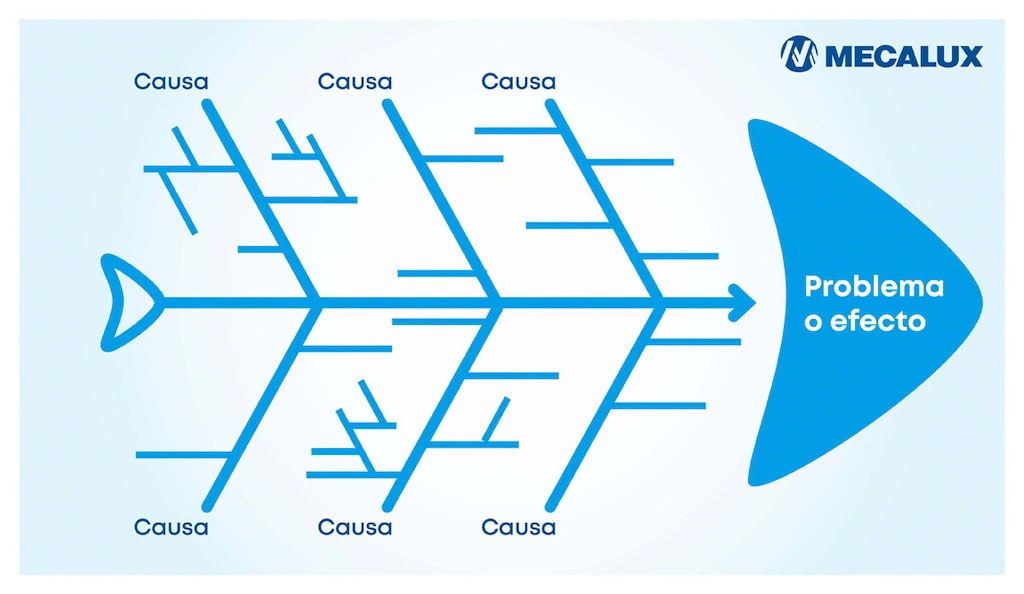

El diagrama de Ishikawa, también conocido como diagrama de causa-efecto o de espina de pescado, es una herramienta utilizada para detectar y visualizar los orígenes de un problema. Este diagrama desarrollado por el ingeniero japonés Kaoru Ishikawa en 1943 ayuda a solucionar incidencias que afectan a la eficiencia, calidad o cualquier otro aspecto crítico de un sistema de almacenamiento, equipo de manutención o proceso logístico.

¿Cuál es la estructura del diagrama de Ishikawa?

La forma de este diagrama se asemeja a la espina dorsal de un pez. En él, la "cabeza" representa el problema o efecto a analizar, y las "espinas" son los distintos tipos de posibles causas. Cada categoría principal puede tener subcausas que se ramifican a partir de sus espinas. Estas son más específicas y permiten identificar los motivos de modo más preciso.

¿Cuáles son las 6M del diagrama de Ishikawa?

Los posibles desencadenantes se organizan en varias categorías principales, todas ellas conectadas a la espina central. Algunas de las más comunes en los diagramas de causa-efecto son:

- Método. Problemas en los procedimientos, políticas o métodos de trabajo, tales como la manipulación excesiva de materiales o double handling.

- Materiales. Calidad o disponibilidad de los materiales, ya sean materias primas o insumos.

- Maquinaria. Fallas en equipos, herramientas o tecnologías utilizadas.

- Mano de obra. Factores relacionados con los empleados, como sus habilidades, capacitación o actitudes.

- Medición. Evaluación de las distintas partes del proceso y del estado de la maquinaria y los materiales.

- Medio ambiente. Condiciones como el entorno físico, regulaciones o influencias externas.

Ejemplo de diagrama de Ishikawa en logística

Para empezar, el problema debe colocarse en la "cabeza" del pescado. Si, por ejemplo, la incidencia fueran retrasos en las entregas, se podría desarrollar un diagrama de Ishikawa con las siguientes ramificaciones o espinas:

Métodos

- Procesos de carga y descarga lentos. Si la carga y la descarga son ineficientes provocan retrasos en las salidas de los transportes.

- Rutas no optimizadas. Elegir rutas de transporte erróneas hace que el tiempo de entrega de los pedidos se dilate.

- Falta de planificación. La ausencia de una planificación apropiada puede postergar el reparto en horas o incluso días.

- Desfase horario. Puede producirse al no ajustar los horarios a las necesidades de los clientes o al estado del tráfico.

Materiales

- Embalaje inadecuado. Si los productos no están bien embalados pueden dañarse, lo que implica volver a preparar y a enviar los artículos.

- Materiales defectuosos. Los materiales de baja calidad son susceptibles de causar problemas en la producción o en el manejo, afectando a los tiempos de entrega.

- Insuficiencia de stock. La falta de materiales o productos en stock retrasa la salida de pedidos.

Maquinaria

- Vehículos obsoletos. Si los vehículos son antiguos o están en mal estado, el riesgo de sufrir retrasos aumenta.

- Mantenimiento deficiente. La falta de un mantenimiento regular y preventivo puede llevar a averías inesperadas.

- Fallas en sistemas. Cualquier problema relacionado con los sistemas de gestión de inventarios o seguimiento de envíos puede provocar errores en las entregas. Es por eso que conviene hacer uso de servicios de gestión del ciclo de vida.

Fuerza laboral

- Falta de capacitación. Los operarios poco capacitados o que no cuentan con herramientas que les ayuden en tareas como el picking pueden cometer errores.

- Sobrecarga de trabajo. El personal sobrecargado puede tener dificultades para cumplir con los plazos.

- Falta de personal. La escasez de mano de obra puede generar cuellos de botella en el proceso logístico.

Entorno

- Condiciones meteorológicas adversas. Tormentas, nevadas u otros fenómenos atmosféricos pueden impedir o complicar las entregas.

- Tráfico inesperado. Atascos o accidentes ralentizan los tiempos de transporte.

- Regulaciones legales o aduaneras. Restricciones o controles aduaneros pueden contribuir a los retrasos, especialmente en el transporte internacional.

Con el diagrama de Ishikawa se visualizan todas las posibles causas de cualquier situación. A través de su análisis, el equipo de logística puede priorizar las áreas que necesitan mejoras inmediatas y tomar decisiones sobre la optimización de rutas, la capacitación del personal o el mantenimiento de los vehículos. De esta forma, se aborda el problema de modo integral y efectivo y se trabaja en favor de la excelencia operacional.

Ventajas del diagrama de Ishikawa en logística

El diagrama de Ishikawa ofrece numerosos beneficios en el ámbito de la logística:

- Identificación de las causas de un problema. Ilustra de manera estructurada la raíz de sucesos como retrasos en las entregas, daños en productos o costos elevados.

- Visualización clara y ordenada. El diagrama organiza los motivos con jerarquía y claridad, así se comprueba rápidamente qué áreas del proceso requieren atención.

- Enfoque en la mejora continua. Una vez localizado el origen de los problemas, el diagrama de Ishikawa facilita la implementación de medidas correctivas y preventivas. Esto promueve la mejora continua y contribuye a una mayor eficiencia y reducción de errores.

- Prevención de problemas futuros. Al comprender las causas, es posible implementar cambios que no solo solucionen el incidente actual, sino que también prevengan su reaparición en el futuro para que el sistema logístico se vuelva más robusto.

- Mejora de la toma de decisiones. Con una comprensión clara, las personas responsables de la logística pueden tomar decisiones más informadas y efectivas, lo que se traduce en mejoras operativas.

- Reducción de costos. Al identificar y eliminar ineficiencias, disminuyen costos asociados con desperdicios, retrabajos y fallas, mejorando la rentabilidad general.

En resumen, el diagrama de Ishikawa es una herramienta poderosa para resolver problemas, optimizar procesos y elevar la calidad del servicio en la lean supply chain; todo mientras fomenta una cultura de mejora continua.

Impulsa la eficiencia de tu bodega con Mecalux

Si buscas un control exhaustivo de tus instalaciones e inventarios, en Mecalux podemos echarte una mano. Nuestro software de gestión de bodegas Easy WMS potencia el rendimiento de bodegas manuales y automáticos, y cientos de clientes ya lo utilizan cada día en sus operativas. Ponte en contacto con nosotros para que te asesoremos sobre esta y otras soluciones de almacenamiento.